行业内率先获得:高新技术企业;ISO9001质量管理体系认证

行业内率先获得:高新技术企业;ISO9001质量管理体系认证

膜技术是近三十年发展起来保证社会持续发展的关键技术之一,膜技术可以使传统的分离工序发生革命性的变化,在当代高新技术领域内,是高效能材料,作为开发的重点,必将进一步获得快速发展。

理化性能

纳滤(Nanofihration,简称NF)是膜分离技术的一个新兴领域,纳滤膜是一种由高聚物组成活化层的复合膜。其截留分子量介于反渗透膜和超滤膜之间,纳滤集浓缩与脱盐为一体,膜平均孔径约1~2nm,用于分离溶液中分子量约为200~2000的物质。纳滤膜在渗透过程中截留率大于95%的最小分子约为1nm左右的微孔结构,由于该过滤过程的膜孔径已处于纳米级内,被称为"纳滤",其膜被命名为"纳滤膜"。

纳滤膜孔径大于反渗透膜,但膜表面所带的电荷,使其在很低的操作压力下仍具有较高脱盐率。反渗透过程所需操作压力一般在几个至几十兆帕间,而纳滤分离过程所需操作压力低。

由于纳滤膜多数为复合膜及荷电膜,其耐压性与抗污染能力较强。

工艺技术

纳滤(NF)膜一般由三层构成,最下层为支撑层,孔径大而疏松;中间为微孔层,孔径稍小,这两层没有选择性,只有表层是选择性透过层。纳滤膜具有相当大的通透性,而二价盐及多价盐的截留率均在90%以上。由于单价盐能自由透过纳滤限,膜两侧不同离子浓度所造成的渗透压要远低于反渗透膜,纳滤膜所要求的操作压力为1.0MPa,有利于降低分离系统的设备投资费用。

无机盐能透过膜,使得纳滤膜的渗透压远比反渗透膜的低,在通量一定时,纳滤过程所需的外加压力比反渗透低得多;而在同等压力下,纳滤膜的通量则比反渗透膜大得多。此外,纳滤能使浓缩与脱盐过程同步进行,所以用纳滤代替反渗透,使浓缩过程能有效、快速地进行,并达到较大的浓缩倍数。

超滤膜和微滤膜被认为是替代传统饮用水处理工艺的最佳选择。

纳滤膜大多是复合膜,其表面分离层由聚电解质构成。纳滤膜大多是通过界面缩聚及缩合法在微孔基膜膜上复合一层具有纳米级孔径的超薄分离层。纳滤也是根据吸附扩散原理以压力差作为推动力的膜分离过程。它兼有反渗透和超滤的工作原理。在此过程中,水溶液中低分子量的有机溶质被截留,而盐类组分则部分透过非对称膜。纳滤能使有机溶质得到同步浓缩和脱盐,而在渗透过程中溶质损失极少。

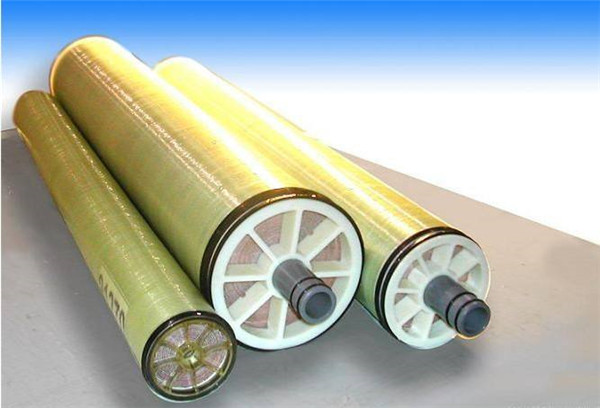

纳滤膜组件有螺旋卷式、管式和平板式。螺旋卷式膜因单位体积拥有较大膜面积,其造价较低,但在操作中膜间隙之间易堵塞,它要求溶液预处理。管式膜单位体积膜面积较小,造价稍高,但它适于未经预过滤的溶液进行直接浓缩,清洗也方便,故最常用。

膜分离是借助膜在分离过程中对物质的选择渗透作用使混合物进行分离的技术,其与膜的分子特性有关,主要取决于分离组分在膜中的溶解和扩散。

目前工业化的NF(纳滤)膜有许多都是荷电膜,这种膜的制膜关键是根据分离对象的性质来决定是荷负电还是荷正电,同时控制好离子交换容量及膜电位。

纳滤膜由于具有纳米级的膜孔径、膜上常带电荷等结构特点,因而从性能角度讲,纳滤膜有两个基本特点:①其截留好量在100~1000之间,并对二价及多价离子有较高的脱除率;②操作压力在(0.4~2.0)MPa之间,这种膜通常也叫低压反渗透膜(LPRO),但较UF膜致密得多,因此其制备关键是合理调节膜表层的疏松程度,以形成大量具纳米级的表层孔。

转化法

转化法是调节工艺条件制得小孔径的超滤膜,再进行热处理、荷电化等后处理达到致密化制成纳滤膜。利用此法,先制得小孔径的聚氯苯乙炔(PPGA)超滤膜,再对该膜进行热处理和磺化,制得PPCA纳滤膜。该膜在0.4MPa压力下对聚乙烯醇1000的截留率达94%,水通量为1.3m/(m2-d)。

利用RO(反渗透)膜疏松化制得的纳滤膜有LP-00和NS-300膜等。通过调节超滤膜或反渗透膜的制膜工艺将超过滤膜表层致密化或渗透膜表层疏松化制成纳滤膜。

共混法

共混法是将多种高聚物共混。在将两种或两种以上的高聚物在液相中进行相转化成膜时,利用它们之间的协同效应使之成为具纳米级表层孔径的合金纳滤膜。利用此法可合成醋酸-三醋酸纤维素(CA-CTA)纳滤膜等。

复合法

在微孔基膜复合上一层具纳米级孔径的超薄表层。是目前用得最多也是较有效的制备纳滤膜的方法,包括微孔基膜和超薄表层的制备。

复合法为当今制取纳滤膜的有效方法。此法是在微孔基膜上,复合上一层具有纳米级孔径的超薄表层。微孔基膜面常用L-S法形成基膜,常用的基膜有聚芳酯、聚砜、聚碳酸酯、聚烯径等。

超薄表面层采用除层法复合,将S-PS、S-PES制成稀溶液,在基膜上涂布,使溶剂挥发而成。商品化纳滤膜,最大操作温度为45°C,pH值控制范围为3~9,最大操作压力为1.7MPa,截留率70%。

涂覆法

对无机铸膜液如氧化钛,可先将其形成颗粒细小均匀的氢氧化物胶粒沉淀在无机基膜(如微孔A203基膜)上,再经高温烧结,并控制只在溶胶-凝胶转化时晶型的变化,形成纳米孔径;对高聚物铸膜液,涂刮到基膜后,经外力将铸膜液压入基膜的微孔中,再经相转化成膜,此方法的关键是合理选择基膜。

另外,还可以用此法将有机和无机铸膜液相结合而制成有机-无机双活性层纳滤膜,从而使有机、无机双活性层达到膜性能的互补。

利用溶胶-凝胶相转化原理,将一定浓度的无机或有机聚合电解质沉积在微孔基膜上。作为动力膜材料,可用无机类如Al、Fe等离子的氢氧化物或水合氧化物;有机类如聚丙烯酸、聚乙烯磺酸、聚丙烯酰胺等。由于该类物质亲水性较大,故所制得的膜的水通量较大。

界面聚合法

利用P W Morgan的界面聚合原理,使反应物在互不相溶的两相界面处反应成膜。一般方法就是用微孔基膜吸取溶有一类单体或预聚物的水相,游去过多水相后,在溶有另一单体的油相(如环己院)接触反应一定时间成膜。

目前,用此法制得的NF膜在1.5~2.0MPa压差下,对质量分数为0.5%~1.0%的NaCI脱盐率可达95%~99%。

界面聚合法是目前世界上最有效的制备纳滤膜的方法,也是工业化NF膜品种最多、产量最大的方法。为了得到更好的膜性能,一般还需水解荷电化、离子福射或热处理过程,该方法的关键是基膜的选取。

荷电化学法

这是制备纳滤膜的重要方法:可以提高膜的耐压密性、耐酸碱性及抗污染性,同时利用道南离子效应分离不同价态的离子,提高膜的耐压密性、耐酸碱性及抗污染性及膜的选择性。

荷电膜大体分两类:一类是表层荷电膜;另一类是整体荷电膜。荷电的方法很多,并且为了制得高性能的纳滤膜,往往和其他方法如共混法、复合法结合。大体上有以下几种:①表层化学处理;②荷电材料通过L-S相转化法直接成膜;③含浸法;这是较有效的方法。该方法是将基膜浸入含有荷电材料的溶液中,取出后再借热、光,辐射等使之交联固化;④互聚法。

目前工业化的NF膜有许多都是荷电膜,这种膜的制膜关键是根据分离对象的性质来决定是荷负电还是荷正电,同时控制好离子交换容电位。膜分离技术是一种高新技术。其具有以下特点:①多数膜分离过程不发生相变化,故能耗低;②膜分离过程可在常温下进行;③膜分离过程适用的对象广泛,大到肉眼看得见的颗粒,小到离子和气体分子;④膜分离过简单、操作容易、易于自控和维修,投资及运行费用低。

解决膜污染的方法

膜分离技术应用过程中所面临的最大问题之一是膜污染和劣化。在纳滤膜法制备饮用水过程中,造成膜污染的物质主要是地表水和地下水存在的水合状态的金属氧化物、含钙化合物、胶体物质、有机物以及微生物等,具体表现为膜的透过通量减少、膜的荷电性质和膜孔结构发生变化、膜的使用寿命降低,这就是所谓的膜污染现象。

解决膜污染最有效的方法是化学清洗,根据膜材质和膜运染的形成原因选择合适的化学清洗剂对膜组件进行清洗,可以有效地降低膜运染,改善膜的渗透性。在处理地表水过程中的膜运染主要是微生物和络合金属的天然有机沉淀物,因此在膜清洗过程中碱性络合清洗剂是最有效的,但碱性络合清洗剂不能去除所有的无机污染物,定期的酸洗可以确保去除无机沉淀物。

影响清洗效果的主要因素还包括温度、清洗剂浓度、pH值、操作压力和流量、清洗时间,一般来说,温度越高,清洗效果越好,但是通常不要用太高的温度以防止膜的变性。清洗剂的错流速度似乎对清洗效果没有影响,操作压力的增加可能会导致清洗效果的下降,对于不同污染程度和清固洗方法,达到最大清洗效果的时间也是不同的。

膜的污染主要是污泥在膜之间的淤积,微生物、溶解性有机物形成的生物膜和凝胶层,以及无机物沉积形成的污染,为了减缓纤维膜的污染,延长运行周期,可以采用以下的方法:①对于膜组件的结构,可把中空纤维膜设计成薄片状,膜能充分与水流接触,这样污泥就不易淤积,水流可以充分地冲刷膜表面以减缓膜的污染;②在运行的过程中可适当地提高曝气量冲刷膜表面的沉积物,进行间断的空曝气以及进行反冲洗来减缓膜污染,③由于无机污染物对膜堵塞的影响很大,减小进水硬度,可通过化学沉淀法预处理除去无机离子而减小膜污染。

采用既适用又经济的水作为凝固浴的主要成分,温度控制在10~15°C:空心度的大小通过芯液流量来控制,芯液量微小的变化可使中空纤维膜内外径发生较大的变化。同时芯液还起内凝聚作用,改变芯液的组成,可调膜的微观结构。