行业内率先获得:高新技术企业;ISO9001质量管理体系认证

行业内率先获得:高新技术企业;ISO9001质量管理体系认证

光化学改性

光引发聚合由于具有易控制、产物纯净、可在较低温度下进行等特点,已广泛应用于材料表面改性。许多烯类单体在光的激发下,能够形成自由基而聚合,1mol光量子的能量与化学键能相当大于一般化学反应的活化能。各种单体都有其特殊的吸收光区域,一般用波长较短的紫外光来引发聚合。

采用UV放射线对聚砜膜进行改性,将其用于BSA溶液的处理,BSA与膜表面因电性相斥作用使膜污染得到降低,改性膜通量4倍于未改性膜。采用紫外光引发液相接枝,将a-4-叠氮苯甲酰基-m-甲氧基聚乙二醇(记作ABMPEG)甲体接枝到截留分子量2万的聚砜超滤膜上。改性后的膜表面的亲水性也得到更大程度的改善。

无机膜改性

对规膜修饰包括堵孔、表面改性等。在无机碘的堵孔方面,溶胶-凝胶法和化学气相沉积法(CVD)应用比较广泛,尤其是溶胶-凝胶法更加简便易行。

溶胶-凝胶法是近年来被广泛采用的一种纳米制法,具有温度低,纯度高,均匀性好,化学成分准确,工艺简单的优点。

以溶胶-凝胶法为基础的涂层方法是目前研究最多的膜的制备方法。此方法的基本步骤是:先制备溶胶-凝胶溶液,然后用浸渍涂层、旋转涂层或喷涂法将溶胶-凝腔洁液施于基材上,最后再将基材干燥焙烧,这样就在基材表面形成一层膜。

溶胶-凝胶法是一种能够在低温下制备功能材料的工艺方法,其工艺过程为:将前驱体溶于水和醇中,先制得溶胶,然后前驱体在其中发生7解缩聚,逐渐形成无机网络,向凝胶转变。对凝胶进行烘干处理,即可制得所需材料。由于前驱体水解缩聚形成的溶胶胶粒的粒径处于纳米级范围,同时在前驱体形成的溶胶中可以很方便地加入有机单体或聚合物,在有机相与无机相之间的相容性和分散性很好时,即可制得性能优良的纳米级有机-无机杂化材料。

有机-无机矿物膜,兼具有有机膜的柔韧性及规膜的抗压性能,又提高了表面孔隙串通量,但填料类型、粒径、比表面积对膜性能均有影响。

共混膜

共混通常是为了克服某材料在某一性能上的不足,而加进一种或多种物质,制备出综合性能较好的膜,是目前膜科学工作者研究的热点之一。氯甲基化/季铵化聚砜与聚偏氟乙烯共混超滤膜,并用之于阴极电泳漆超滤系统,具有较好的抗污染性能。

预处理是指在原料液过滤前向其中加入适当的药剂,以改变料液或溶质的性质,或对其进行絮凝、过滤,以去除一些较大的悬浮粒子或胶状物质,或者调整料液的pH值以去除给膜带来污染的物质,从而减轻膜过程的负荷和污染。采用预处理方法时,应根据料液的性质以及膜材的性质来选择处理方法。对含难溶盐的料液可采用预沉、加化学阻垢剂或分散剂等方法,在高黏度料液的过滤中,加入适当的药剂以降低料液的黏度,改善其流动性能,提高过滤效果;对含悬浮微粒或胶状物的料液可采用砂滤、微滤或加混凝剂、絮凝剂等方法;对富含微生物的料液可添加杀菌剂或先进行紫外线杀菌以免微生物对膜的污染和侵蚀。

共混超滤膜改性由于操作简便,效果好,一直是获得新型改性膜材料的常用方法,但对共混体系的相容性等机理的研究还有待深入,低温等离子体照射、高能福射及紫外辐照等改性方法由于方便易行,也受到更多的关注。在进行新型膜材料开发的同时,探索新型超滤膜表面改性技术,以获得更佳的超滤膜材料满足特定的分离过程,是今后膜分离技术发展的重要方向。

气液两相流技术

为了强化膜过滤过程中的界面传质效果,可以在料液中通入气体。在中空纤维超滤膜中喷射空气,可以防止料液中悬浮粒子的沉积,稳定过滤操作,提高过滤效率。

外加场包括电场、超声波等。

外加电场或超声对某些料液的超滤能起到强化作用,可有效控制膜污染。

电场超滤技术

料液中的胶体及悬浮粒子具有较高的表面电性,容易在膜表面吸附,造成膜污染。若在过滤过程中施加电场,带电微粒在电场作用下会发生迁移,减少在膜表面上的沉积,提高过滤效果。

用静态湍流促进器和电场相结合的方法来强化超滤,使浓差极化和膜污染得到了有效控制。施加交流电场可以减小超滤过程中的膜污染,増大滤液通量。其作用效果与电场频率、电场强度、电导率、蛋白质浓度以及膜材等有关,且低频率高电场强度可以获得较佳的电超滤效果。

超声能有效去除蛋白胨对聚砜膜的影响,强化超滤过程。

选择适当的溶液温度、pH值、流速及操作压力等可减少膜污染,强化超滤过程。适当提高原料液温度,可以减小溶液黏度,增大扩散系数,提高过滤通量。

膜清洗

由于膜污染伴随着超滤过程,因此超滤进行到一定时间,膜的通量就会下降,为了超滤过程得以正常进行,必须及时对滤膜进行清洗,以去除污染物,恢复膜的性能。其主要方法有:

①反冲:反冲是一种广为采用的清洗方法,可以有效去除凝胶层及膜污染。通过采用气体、液体等作为反冲介质,给膜管施加反向作用力,使膜表面及膜孔内所吸附的污染物脱离滤膜,从而使通量得以恢复。在反冲过程中,可同时对膜面进行快速冲洗,清除变松的污染层,以提高清洗效果。

②负压清洗:负压清洗是通过一定的真空抽吸,在膜的功能面侧形成负压,以去除膜表面和膜内部的污染物。

③机械清洗:可以用超小型海绵球对管式膜进行擦洗。

④化学清洗:化学清洗是较为常用的清洗方法。可以根据污染物的性质以及膜本身的性质来选择合适的清洗液配方。选择清洗剂时,应既要能够去除膜污染物,同时又不至于给膜带来腐蚀作用。如对硫酸钙、磷酸钙以及金属氧化物等可采用2%柠檬酸溶液+氨水、或用稀盐酸清洗。

⑤超声清洗:先采用的超声频率为45kHz。可对聚砜膜、聚丙烯腈膜等清洗,超声结合水洗是一种有效的新技术。

实际用途

污染物在膜上的吸附是由于膜、溶剂、污染物之间相互作用的结果,当然还与膜表面性质和膜孔径等因素有关。针对污染物的性质,选择合适的耐污染膜材,可以有效地减少膜对污染物的吸附。

日本早在1981年就采用超滤技术处理硫酸盐木浆漂白段废液,去除率为78.7%,色度去除率达93.7%,总固形物去除率达35.5%,超滤出水可作为洗涤水回用,浓缩液则送至碱回收系统,采用UF浓缩亚硫酸盐浆废液,可将造纸废液中的木质素磺酸盐回收、精制,生产染料用的高纯度扩散剂。从超滤装置出来的透过液经反渗透设备浓缩处理后,即可得到食品用添加剂,处理的废水可重新利用。

超滤膜分离技术在造纸工业废水处理中有很大潜力,具有投资少、操作简单、出水水质好等优点。

含油废水的来源较为广泛,主要有钢铁厂冷轧乳化液废水、金属切削液、金属清洗液、油田采出水等。用超滤技术处理含油废水,其透过液对COD和油的去除率很高,并且其浓缩液可经进一步处理后回收油。

用超滤膜分离技术处理轧钢含油废水、乳化油及切削油废水具有操作简单、流程短、分离效果好、可以回收油等优点,但投资费用高。

膜技术分离回收大豆乳清废水中的蛋白和低聚糖,是目前最有前途的大豆乳清废水处理方法。由于乳清蛋白分子量为2000~20000,大豆低聚糖分子量为300~700,因而采用超滤和纳滤工艺将其分离。

发酵行业中的高浓度有机废水主要来自提取产品后的发酵废液和洗涂产品后的废水,如果不经处理而直接排放,将引起水体的严重污染。传统的处理方法有好氧处理法、厌氧处理法、厌氧-好氧处理法等,这些方法对COD、BOD有一定去除,但很难达到排放或回用标准。用膜分离技术或膜分离技术与传统技术相结合来处理发酵废水,获得较好的效果。用超滤和反渗透来处理发酵工业印造纸工业的高浓度有机废水,处理发酵工业废水时,COD的去除率为90%~97%;处理造纸工^废水时,COD、色素、电导率分别下降到排放标准。

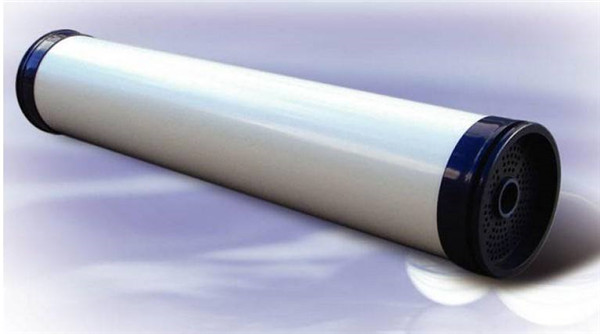

膜分离过程在常温进行,无相变,不产生二次污染,是一种高效节能型分离净化技术,尤其对于中空纤维膜,由于其高装填密度和易于在线反洗,在环保领域更具应用潜力,中空纤维微孔膜的分离机理是筛孔分离机理,在压力驱动下,尺寸小于膜分离孔径的分子或粒子,可穿过纤维壁,而尺寸大于膜分离孔径的分子或粒子则被纤维壁所截留,从而实现大小粒子的分离。

超滤己被日益广泛地用于某些含有小分子量溶质、高分子物质、胶体物质和其他分散物溶液的浓缩、分离、提纯和净化。尤其适用于热敏性和生物活性物质的分离和浓缩。

饮用水处理工艺的要求是能够最大限度地去除水中的颗粒物质,杀灭各种微生物以及降低天然有机物的含量。对于传统常规水处理工艺要达到上述要求。膜分离技术具有无相变、高效、节能、工艺简单等特点,作为饮用水处理的一个独立工艺,是水处理领域近十年来最重要的技术突破。在当前世界上水资源匮乏、江河湖泊受到污染的情况下,采用膜分离技术处理原水,可以获得目前传统工艺难以达到的洁净水质。

膜分离作为一种新型的分离单元操作过程,在技术进步、产品结构调整、节省能耗及污染治理方面日益显示出其强大的生命力和竞争能力。但目前,膜技术的发展受到膜产品的价格与膜污染的制约;膜分离性能尚有待提高。作为膜技术的开始,在我国还仅仅是开始,不久的将来,膜分离技术将会在国民经济中发挥更为重要的作用。21世纪的膜技术将在同其他各学科交叉结合的基础上获得快速发展,形成一门完整、系统的学科。它将在人类社会的发展史上起到不可替代的重要作用。